Inhalt

- TL; DR (zu lang; nicht gelesen)

- Geschweißte vs. nahtlose Produktion im Rohrherstellungsprozess

- Der schrittweise Entwicklungsprozess für geschweißte und nahtlose Stahlrohre

- Ingots, Blooms, Slabs und Billets erstellen

- Verarbeitung dieser Materialien zu Rohren

- Entwicklung geschweißter und nahtloser Rohre

- Weiterverarbeitung und Verzinkung

- Die Geschichte der Rohrherstellung

- Die Kraft der Stahlrohre

Stahlrohre werden aus Rohstoffen wie Eisen, Aluminium, Kohlenstoff, Mangan, Titan, Vanadium und Zirkonium hergestellt und spielen eine zentrale Rolle in der Rohrproduktion für Anwendungen in den Bereichen Heizung und Sanitär, Straßenbau, Automobilbau und sogar Medizin (für chirurgische Implantate und Herzklappen) .

Mit ihrer Entwicklung, die auf technische Durchbrüche aus dem 19. Jahrhundert zurückgeht, passen ihre Konstruktionsmethoden für eine Vielzahl von Zwecken zu den verschiedenen Entwürfen.

TL; DR (zu lang; nicht gelesen)

Stahlrohre können durch Schweißen oder unter Verwendung eines nahtlosen Prozesses für eine Vielzahl von Zwecken hergestellt werden. Das über Jahrhunderte praktizierte Verfahren zur Herstellung von Rohren umfasst die Verwendung von Material von Aluminium bis Zirkonium in verschiedenen Schritten vom Rohmaterial bis zum fertigen Produkt, das in der Geschichte von der Medizin bis zur Herstellung Anwendung fand.

Geschweißte vs. nahtlose Produktion im Rohrherstellungsprozess

Stahlrohre, von der Automobilherstellung bis zu Gasrohren, können entweder aus Legierungen - Metallen aus verschiedenen chemischen Elementen - geschweißt oder nahtlos aus einem Schmelzofen hergestellt werden.

Während geschweißte Rohre durch Heizen und Kühlen zusammengedrückt und für schwerere, steifere Anwendungen wie Rohrleitungen und Gastransport verwendet werden, werden durch Strecken und Aushöhlen nahtlose Rohre für leichtere und dünnere Zwecke wie Fahrrad- und Flüssigkeitstransporte hergestellt.

Die Herstellungsmethode trägt wesentlich zu den verschiedenen Konstruktionen des Stahlrohrs bei. Das Ändern des Durchmessers und der Dicke kann bei Großprojekten wie Gastransportleitungen und präzisen Instrumenten wie Injektionsnadeln zu Unterschieden in Festigkeit und Flexibilität führen.

Die geschlossene Struktur eines Rohrs, ob rund, quadratisch oder in welcher Form auch immer, kann für jede Anwendung geeignet sein, vom Fließen von Flüssigkeiten bis zur Verhinderung von Korrosion.

Der schrittweise Entwicklungsprozess für geschweißte und nahtlose Stahlrohre

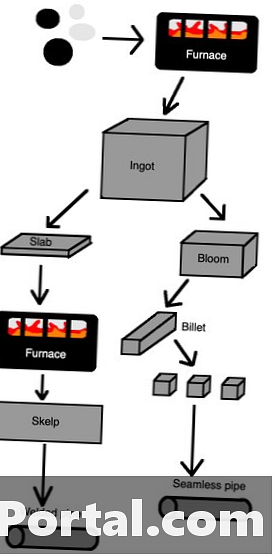

Der gesamte Prozess der Herstellung von Stahlrohren umfasst die Umwandlung von Rohstahl in Barren, Vorblöcke, Brammen und Knüppel (alles Materialien, die geschweißt werden können), die Erstellung einer Rohrleitung in einer Produktionslinie und die Formung des Rohrs zu einem gewünschten Produkt.

••• Syed Hussain Ather

Ingots, Blooms, Slabs und Billets erstellen

Eisenerz und Koks, eine kohlenstoffreiche Substanz aus erhitzter Kohle, werden in einem Ofen zu einer flüssigen Substanz geschmolzen und dann mit Sauerstoff gestrahlt, um geschmolzenen Stahl zu erzeugen. Dieses Material wird zu Barren, großen Stahlgussteilen zum Lagern und Transportieren von Materialien, die unter hohem Druck zwischen Walzen geformt werden, abgekühlt.

Einige Barren werden durch Stahlwalzen geführt, die sie in dünnere, längere Stücke strecken, um Blüten, Zwischenprodukte zwischen Stahl und Eisen, zu erzeugen. Sie werden auch durch gestapelte Walzen, die die Brammen in Form schneiden, zu Brammen, Stahlstücken mit rechteckigem Querschnitt, gewalzt.

Verarbeitung dieser Materialien zu Rohren

Weitere Walzvorrichtungen werden abgeflacht - ein Prozess, der als Prägen bezeichnet wird - und bilden Knüppel. Dies sind Metallteile mit rundem oder quadratischem Querschnitt, die noch länger und dünner sind. Fliegende Scheren schneiden die Knüppel an präzisen Positionen, sodass die Knüppel gestapelt und zu nahtlosen Rohren geformt werden können.

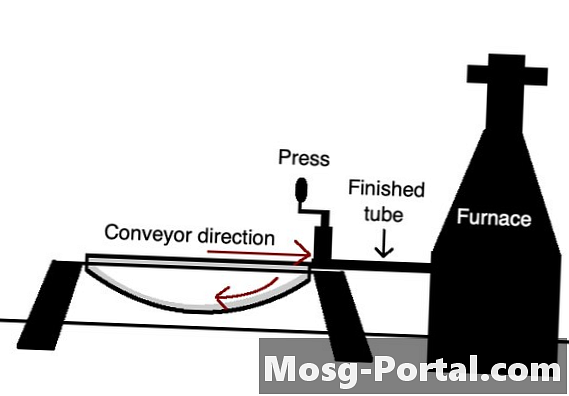

Die Brammen werden auf 1.204 Grad Celsius erhitzt, bis sie verformbar sind, und dann zu Skelp verdünnt, einem schmalen Bandstreifen von bis zu 0,4 Kilometer Länge. Der Stahl wird dann mit Schwefelsäurebehältern, gefolgt von kaltem und heißem Wasser gereinigt und zu Rohrherstellungsbetrieben transportiert.

Entwicklung geschweißter und nahtloser Rohre

Bei geschweißten Rohren wickelt eine Abwickelmaschine den Kern ab und führt ihn durch die Rollen, damit sich die Kanten wellen und Rohrformen bilden. Schweißelektroden versiegeln die Enden mit elektrischem Strom, bevor eine Hochdruckwalze sie festzieht. Mit diesem Verfahren können Rohre mit einer Geschwindigkeit von bis zu 335,3 m pro Minute hergestellt werden.

Bei nahtlosen Rohren werden sie durch Erhitzen und Hochdruckwalzen von Vierkantblöcken mit einem Loch in der Mitte gedehnt. Walzwerke durchstechen das Rohr in der gewünschten Dicke und Form.

Weiterverarbeitung und Verzinkung

Die Weiterverarbeitung kann das Richten, Gewindeschneiden (Einschneiden enger Rillen in die Rohrenden) oder Abdecken mit einem Schutzöl aus Zink oder Galvanisieren zur Verhinderung von Rost (oder was auch immer für den Rohrzweck erforderlich ist) umfassen. Die Galvanisierung umfasst üblicherweise elektrochemische und galvanische Abscheidungsprozesse von Zinkbeschichtungen, um das Metall vor korrosiven Materialien wie Salzwasser zu schützen.

Das Verfahren wirkt zur Verhinderung schädlicher Oxidationsmittel in Wasser und Luft. Zink wirkt als Anode für Sauerstoff unter Bildung von Zinkoxid, das mit Wasser unter Bildung von Zinkhydroxid reagiert. Diese Zinkhydroxidmoleküle bilden Zinkcarbonat, wenn sie Kohlendioxid ausgesetzt werden. Schließlich haftet eine dünne, undurchdringliche, unlösliche Zinkcarbonatschicht am Zink, um das Metall zu schützen.

Eine dünnere Form, die Elektrogalvanisierung, wird im Allgemeinen in Kraftfahrzeugteilen verwendet, die einen rostfreien Lack erfordern, so dass das Eintauchen die Festigkeit des Grundmetalls verringert. Nichtrostende Stähle entstehen, wenn nichtrostende Teile zu Kohlenstoffstahl verzinkt werden.

Die Geschichte der Rohrherstellung

••• Syed Hussain AtherWährend geschweißte Stahlrohre auf den schottischen Ingenieur William Murdocks zurückgehen, der 1815 das aus Musketenfässern hergestellte System der Kohlenlampen für den Transport von Kohlengas erfand, wurden nahtlose Rohre für den Transport von Benzin und Öl erst Ende der 1880er Jahre eingeführt.

Im 19. Jahrhundert entwickelten die Ingenieure Innovationen im Bereich der Rohrherstellung, darunter das Verfahren des Ingenieurs James Russells, bei dem mit einem Fallhammer flache Eisenbänder gefaltet und verbunden wurden, die erhitzt wurden, bis sie 1824 verformbar waren.

Bereits im nächsten Jahr entwickelte der Ingenieur Comenius Whitehouse eine bessere Methode zum Stumpfschweißen, bei der dünne Eisenbleche erhitzt wurden, die zu einem Rohr zusammengerollt und an den Enden geschweißt wurden. Whitehouse verwendete eine kegelförmige Öffnung, um die Kanten zu einer Rohrform zu kräuseln, bevor sie zu einem Rohr verschweißt wurden.

Die Technologie würde sich auch in der Automobilindustrie verbreiten und für den Öl- und Gastransport mit weiteren Durchbrüchen wie dem Warmumformen von Rohrbögen zur effektiveren Herstellung gebogener Rohrprodukte und der kontinuierlichen Rohrumformung in einem konstanten Strom eingesetzt werden.

Die deutschen Ingenieure Reinhard und Max Mannesmann patentierten 1886 das erste Walzverfahren zur Herstellung nahtloser Rohre aus verschiedenen Teilen in der Feilenfabrik ihres Vaters in Remscheid. In den 1890er Jahren erfand das Duo das Pilgerwalzverfahren, ein Verfahren zur Verringerung des Durchmessers und der Wandstärke der Stahlrohre zur Erhöhung der Haltbarkeit, das mit seinen anderen Techniken das "Mannesmann-Verfahren" zur Revolutionierung des Stahlrohrbereichs bilden würde Maschinenbau.

In den 1960er Jahren konnten Ingenieure mithilfe der CNC-Technologie (Computer Numerical Control) Hochfrequenz-Induktionsschleifmaschinen präzisere Ergebnisse erzielen, indem sie computergestützte Karten für komplexere Konstruktionen, engere Kurven und dünnere Wände verwendeten. Computergestützte Konstruktionssoftware würde das Feld weiterhin noch präziser beherrschen.

Die Kraft der Stahlrohre

Stahlrohrleitungen können im Allgemeinen eine Lebensdauer von Hunderten von Jahren haben und sind beständig gegen Risse durch Erdgas und Verunreinigungen sowie gegen Stöße mit geringer Permeation für Methan und Wasserstoff. Sie können mit Polyurethanschaum (PU) isoliert werden, um Wärmeenergie zu sparen und gleichzeitig stark zu bleiben.

Qualitätskontrollstrategien können Methoden wie die Verwendung von Röntgenstrahlen verwenden, um die Größe der Rohre zu messen und die beobachteten Abweichungen oder Unterschiede entsprechend anzupassen. Dies stellt sicher, dass die Rohrleitungen auch in heißen oder nassen Umgebungen für ihre Anwendung geeignet sind.